KoMPI: Verrichtungsbasierte, digitale Planung kollaborativer Montagesysteme und Integration in variable Produktionsszenarien

Problemlage

Die Planung eines manuellen Montagearbeitsplatzes in Bezug auf Arbeitsinhalt und Arbeitszeit ist eine komplexe Aufgabe. Aufgrund der Vielfalt der dabei zu berücksichtigenden Daten geschieht dies heute meistens mit dafür speziell entwickelter Software zur Modellierung, Simulation und Optimierung der Arbeitstakte der manuellen Montageprozesse. Erwägt ein Unternehmen heute den Einsatz von Arbeitsplatzsystemen, an denen Menschen und Roboter miteinander kollaborieren, gibt es bislang noch keine digitalen Planungswerkzeuge, welche den Einsatz des Systems im Hinblick auf Automatisierbarkeit, technisch-wirtschaftliche Eignung, Ergonomie und Sicherheit simulieren und bewerten können. Dies ist nicht nur für KMU eine starke Hemmschwelle für den Einsatz von kostengünstigen Robotern in Montagesystemen.

Verbundprojektziel und Vorgehensweise

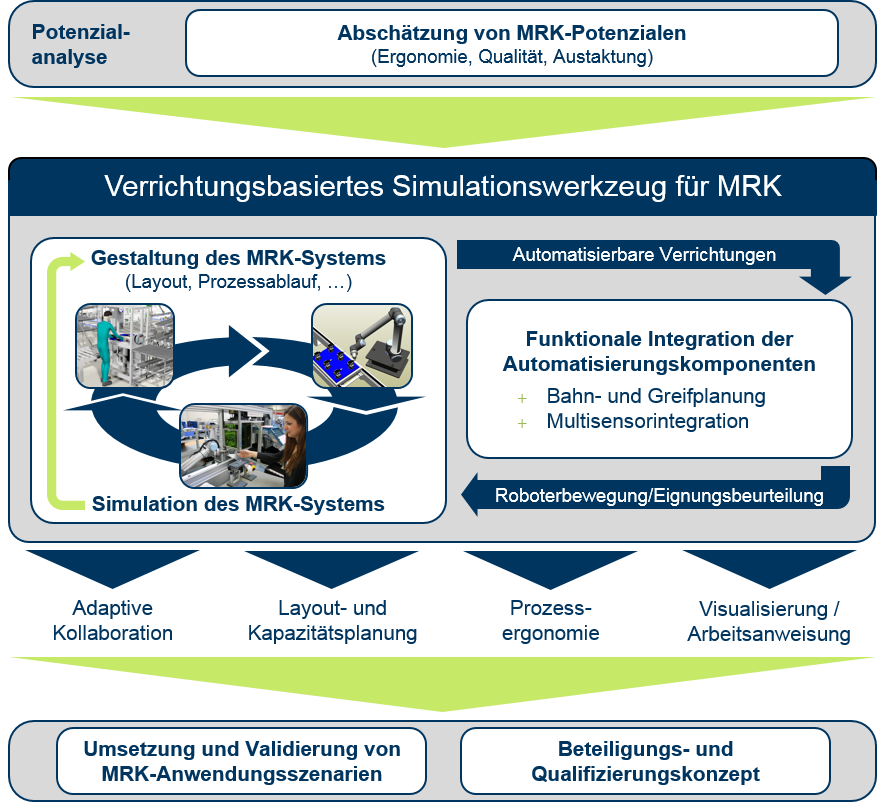

Die Ergebnisse des Verbundprojektes unterstützen den gesamten MRK-Entstehungsprozess: Die neue Methode zur integrierten Planung und Realisierung von kollaborativen Arbeitsplatzsystemen in der Montage soll insbesondere die Arbeitsplaner im Planungs- und Gestaltungsprozess unterstützen. Eine Auswahlsystematik wird zunächst, ausgehend von der Analyse bestehender manueller Montageszenarien, die Arbeitsplätze mit Potential für die Mensch-Roboter-Kollaboration identifizieren. Das Potential wird insbesondere durch die mangelnde Flexibilität der Roboter begrenzt. Durch die gezielte Verknüpfung optischer Sensorik und Roboter werden die Einsatzbereiche der Robotersysteme erweitert. Die digitale Gestaltung und Bewertung des kollaborativen Arbeitsplatzsystems werden mit einer allgemeingültigen Planungsmethode modelliert. Die Planung wird gemäß der speziellen Montageaufgaben verrichtungsbasiert durchgeführt und durch die zu entwickelnden Roboter- und Komponentenbibliotheken unterstützt, wobei die technische Integration des Roboters und seiner Komponenten simuliert werden kann. Nachfolgend werden die Umsetzung und Integration durch ein technisches Integrationskonzept sowie ein mitarbeiterorientiertes Beteiligungs- und Qualifizierungskonzept gefördert, sodass bestehende technische und soziale Hemmnisse abgebaut werden. Auch während des laufenden Betriebs werden operative Mitarbeiter über zu entwickelnde, geeignete Mensch-Maschine-Schnittstellen gezielt eingebunden und somit die Akzeptanz für den Einsatz von MRK gefördert. Nicht zuletzt wird diese Akzeptanz auch durch die aktive Beteiligung der Sozialpartner gestützt.

Zusammenfassend stehen somit das verrichtungsbasierte Planungssystem in Form einer Software-Lösung für Integratoren und Endanwender mit MRK-anforderungsgerechter Benutzerführung sowie das Beteiligungs- und Qualifizierungskonzept als multimedial aufbereiteter Schulungs- und Trainingsleitfaden zur Seminar- und Workshop-Durchführung bei den Anwendern am Ende des Verbundprojektes KoMPI zur Verfügung. Diese beiden genannten Entwicklungsergebnisse sind anhand der bei und mit den Anwendungspartnern geplanten, umgesetzten und validierten MRK-Applikationen im Projektvorhaben verifiziert worden.